Forespørsel om en samtale i dag

AAC Block Panel Intelligent Production Line Manufacturers

-

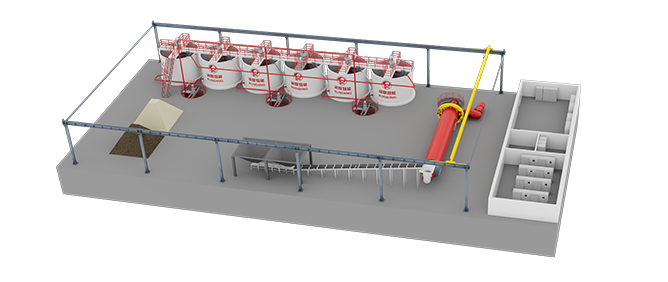

Seksjon for oppslemming er en samling av nøkkelutstyr som fokuserer på materialforberedelse og prosessering, og er mye brukt i industrielle masse- og produksjonsprosesser. Utstyret under denne klassifiseringen er hovedsakelig ansvarlig for å fullføre knusing, sliping, formidling, lagring og måling av materialer, og gi homogen, effektiv oppslemming og nøyaktig materialforsyning for påfølgende prosesser. Med høy pålitelighet og stabilitet som kjernen, er dette utstyret egnet for å håndtere en rekke typer råvarer, og vise ytelse i høye styrke driftsmiljøer. De er en viktig del av å oppnå industriell automatisering og prosessoptimalisering.

-

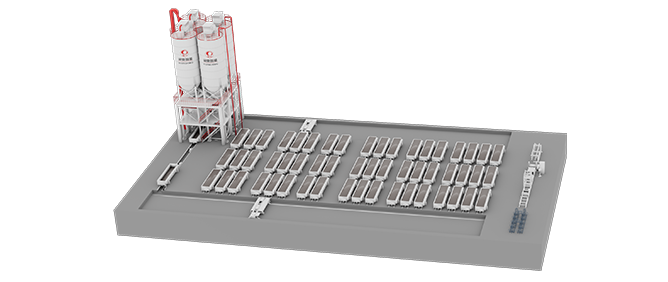

Batching, skjenking, herdingsseksjonstjeneste er en omfattende løsning med fokus på ingrediensene, skjenking og vedlikeholdsfaser under produksjonsprosessen. Utstyret under denne kategorien støtter nøyaktig måling, diversifisert blanding og effektiv støpedrift, og gir mugg- og kjøretøyhjelp for å sikre kontinuiteten og stabiliteten i produksjonsprosessen. Dette utstyret er preget av høy presisjon, høy automatisering og pålitelighet, og kan dekke produksjonsbehovene til forskjellige skalaer, optimalisere materialutnyttelse og forbedre produktkvaliteten. I tillegg spiller de en nøkkelforbindelsesrolle i produksjonslinjen, og sikrer jevn drift av hele prosessen og gir solide garantier for effektiv produksjon og kvalitetskontroll.

-

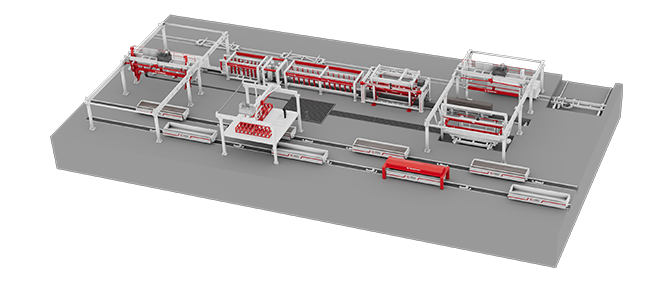

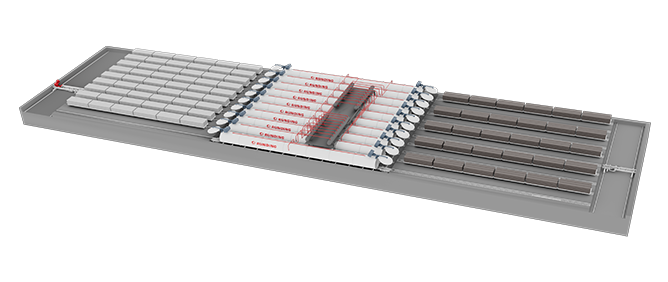

Vipping, kutteseksjon er en kjernekategori utstyr som fokuserer på flipp- og kuttekoblinger i industriell produksjon. Utstyret under denne klassifiseringen brukes hovedsakelig for presis flipping, innledende skjæring, langsgående skjæring og tverrskjæring av materialer eller støpte deler for å sikre konsistensen av produktstørrelse og kvalitetsstabilitet. Disse enhetene har vanligvis høye presisjons- og høye effektivitetsegenskaper, tilpasser seg en rekke prosessbehov, og er enestående innen romutnyttelse og driftsfleksibilitet. Gjennom automatisert kontroll og optimalisert design kan denne kategorien utstyr betydelig forbedre produksjonseffektiviteten, redusere manuell intervensjon og sikre jevn tilkobling og effektiv drift av produksjonslinjen.

-

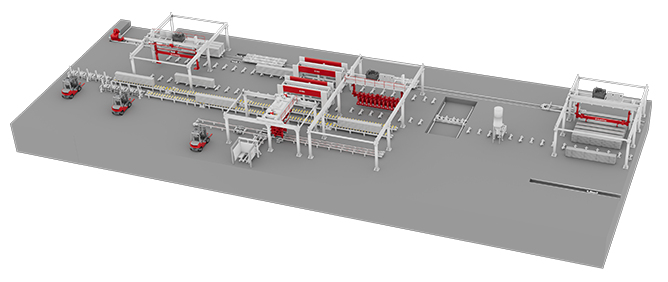

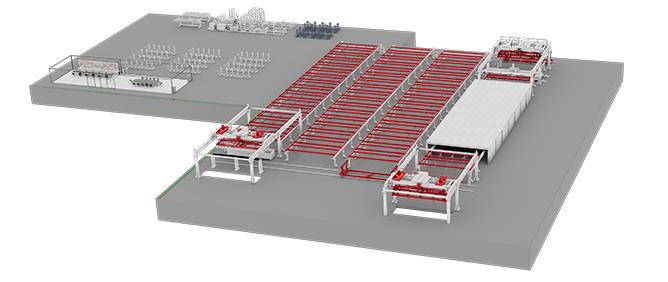

Gruppering før Autoclave-seksjonen dekker en rekke utstyr dedikert til pre-autoklave produktgruppering og formidling. Gjennom effektiv gruppering, løfting og transportoperasjoner ordner dette utstyret materialer på en ordnet måte og transporterer dem trygt til autoklavprosessen for å sikre effektiviteten og konsistensen i den samlede prosessen. De er preget av presis driftsmodus og stabil ytelse, tilpasser seg behovene til forskjellige produksjonsskalaer, mens de reduserer manuell intervensjon og optimaliserer logistikkffektivitet. Denne typen utstyr forbedrer ikke bare automatiseringsnivået på produksjonslinjen, men gir også sterke garantier for effektiv tilkobling av autoklavprosessen og stabiliteten i produktkvaliteten.

-

Produkt autoklaveringsseksjon er en nøkkelutstyrskategori designet for autoklaveringsprosessen, som dekker den operative støtten fra produktinngang til fullføring av autoklaveringsbehandling. Dette utstyret koordinerer lasting, formidling og lossing av materialer, sikrer ensartet pressing og oppvarming under det autoklaveringsmiljøet og oppnår produktstabiliseringsbehandling. Ved å optimalisere driftseffektiviteten og strukturell design med høy styrke, kan de tilpasse seg behovene til storstilt produksjon og samtidig sikre driftsnøyaktighet og sikkerhet. Dette klassifiseringsutstyret forbedrer ikke bare automatiseringsnivået til autoklaveprosessen, men spiller også en kjernerolle i å koble fortiden og fremtiden i produksjonsprosessen, og hjelper til med å produsere produkter av høy kvalitet.

-

Pakkeseksjonen er en kategori av utstyr som fokuserer på produktsortering, transport og pakkingforberedelse, og dekker flere nøkkelkoblinger fra lossing etter autoklavering til før endelig emballasje. Disse enhetene sikrer at produktet kommer inn i emballasjeprosessen i en standardisert form gjennom effektiv transport-, separasjons-, kombinasjons- og rotasjonsoperasjoner. De har fleksibel design og presis drift for å tilpasse seg produktkrav til forskjellige spesifikasjoner mens de optimaliserer prosessforbindelse og romutnyttelse. Denne typen utstyr spiller en viktig rolle i å forbedre effektiviteten til produksjonslinjen, sikre produktkvalitet og forkorte emballasjesykluser, og gir effektiv støtte for den samlede produksjonsprosessen.

-

Forsterkningssveiseseksjon er en kategori av utstyr som fokuserer på stålstangsveising og relaterte operasjoner, som dekker flere koblinger av stålstangbehandling, formidling, montering og beskyttende behandling. Dette utstyret sikrer styrken og stabiliteten til stålstangstrukturen gjennom sveising og effektiv transport med høy presisjon, mens de oppfyller designbehovene til forskjellige spesifikasjoner og kompleksiteter. Karakteristikkene er høye automatiseringsnivå og streng kontroll av sveisekvalitet, som er egnet for batch- og standardiserte produksjonsmiljøer. Denne typen utstyr optimaliserer ikke bare prosesseringsprosessen for stålstang, men har også betydelige fordeler med å forbedre driftseffektiviteten og produktkonsistensen, og legge grunnlaget for produksjon av bygningskomponenter av høy kvalitet.

-

Pull & Sett inn seksjonen fokuserer på å tilby effektive og presise barhåndteringsløsninger for et bredt spekter av industrielle scenarier. Produktdesignet under denne kategorien er designet for å forenkle innsetting, trekking og vedlikehold av barer, forbedre driftseffektiviteten og redusere manuell intervensjon. Disse enhetene har vanligvis strukturelle design med høy styrke som tåler tunge belastninger og hyppige operasjoner, mens de fokuserer på sikkerhet og holdbarhet. Gjennom automatiserte eller halvautomaterte funksjoner hjelper de brukerne med å oppnå jevnere produksjonsprosesser og redusere vedlikeholdskostnader for utstyret. Enten det er rengjørings-, løft- eller soaking -barer, kan de dekke forskjellige industrielle behov og er en uunnværlig del av moderne produksjonslinjer.

-

13+

År bransjeerfaring

-

50000+

Fabrikkområde

Jiangsu Runding founded in 2011, is Custom OEM AAC Block Panel Intelligent Production Line Manufacturers, is an innovative intelligent technology company focusing on AAC block and AAC panel intelligent production line equipment and AAC products intelligent factory ecological chain construction.

The company is headquartered in Nandu Intelligent Equipment Industrial Park, Liyang City, Jiangsu Province, integrating research and development, production, sales and service. The company's innovative AAC production line intelligent equipment, intelligent factory management, AAC process formula and etc., serve many customers at domestic and overseas, we are Custom AAC Block Panel Intelligent Production Line Suppliers,promote the technical innovation of the AAC industry, win the industry consensus recognition and good market reputation, and export China's intelligent manufacturing to the world.

Runding Company etablerte den veiledende posisjonen i AAC -produksjonslinjen Intelligent Equipment Industry, og runder folk fokuserer på teknologi, kvalitet og innovasjon, for å sikre avansert utstyr, stabilitet og økonomi, og gir kundene profesjonelle og tilfredsstillende AAC Intelligent -produkter total løsning.

Vi ser oppriktig frem til besøk og utveksling fra alle samfunnslag, og bidrar i fellesskap til utvikling av grønne byggematerialer og promotering av global karbonnøytralitet.

Bransjekunnskap

Hva er de viktigste trinnene i produksjonsprosessen til AAC?

Produksjonsprosessen med autoklavert luftet betong (AAC) inkluderer følgende nøkkeltrinn:

Råstoffforberedelse:

Sileriøse materialer (som sand, flyveaske): tørket og malt for å oppnå passende finhet.

Kalsittmaterialer (for eksempel sement, kalk): veid og klar til bruk.

Luftoratorer (for eksempel aluminiumspulver): Fin malt og blandet med andre materialer.

Andre tilsetningsstoffer: Utarbeidet i henhold til de spesifikke formelbehovene.

Batching og mixing:

Vei de siliterte materialene, kalsiummaterialene, luftfartøyene og vannet i en viss andel.

Legg alle råvarene i en mikser og rør for å sikre at de blandes jevnt for å danne en jevn oppslemming.

Helling og forhåndsbestemt:

Hell den blandede oppslemmingen i formen.

Oppslemmingen gjennomgår en kjemisk reaksjon i formen, produserer bobler, utvides i volum og begynner å herde.

I løpet av det forhåndsbestemte stadiet blir oppslemmingen i formen igjen for å stå i en periode ved en viss temperatur og fuktighet for å fullføre den første herdingen.

Skjæring:

Når oppslemmingen når en viss hardhet, blir den avstemt fra formen.

Ved hjelp av spesialisert skjæreutstyr kuttes den størknet grønne kroppen i blokker eller plater i ønsket størrelse.

Presis skjæring kan utføres horisontalt, vertikalt og sidelengs for å sikre dimensjons nøyaktighet.

Autoklavherding:

Den kuttede grønne kroppen er plassert i en autoklav for høytrykks autoklavherding av høyt trykk.

I autoklaven er den grønne kroppen ytterligere herdet under høy temperatur (ca. 180-200 ° C) og høyt trykk (ca. 1,2-1,8 MPa).

Denne prosessen varer vanligvis i flere timer, fordamper vannet i den grønne kroppen og danner den endelige styrken og fysiske egenskapene.

Ferdig produktbehandling og lagring:

Etter autoklavering fjernes det ferdige produktet fra autoklaven.

Etter kvalitetsinspeksjon blir kvalifiserte ferdige produkter pakket, merket og lagret.

Til slutt blir det ferdige produktet fraktet til byggeplassen eller selges til kunder.

Denne prosessen sikrer at AAC har gode fysiske egenskaper og kvalitet for en rekke konstruksjonsapplikasjoner.

Hva er fordelene ved å bruke AAC i moderne bygninger?

Bruken av autoklavert luftet betong (AAC) i moderne bygninger har mange fordeler, som følger:

Lett:

AAC har en lav tetthet, vanligvis mellom 400-700 kg/m³, noe som er mye lettere enn tradisjonell betong. Dette reduserer bygningenes vekt kraftig, reduserer belastningen på grunnlaget og strukturen og bidrar til å redusere byggekostnadene.

Termisk isolasjon:

AAC inneholder et stort antall bittesmå porer inne og har utmerkede termiske isolasjonsegenskaper. Bruken av AAC kan redusere energiforbruket til bygninger, forbedre energieffektiviteten, oppfylle kravene til grønne bygninger og redusere oppvarmings- og kjølekostnadene.

Lydisolasjon:

Den porøse strukturen til AAC gir den god lydisolasjonsytelse, som effektivt kan isolere ekstern støy og gi et rolig levende og arbeidsmiljø for innbyggerne. Det er spesielt egnet for bygninger med høye lydisolasjonskrav, for eksempel boliger, skoler, sykehus osv.

Brannsikre:

AAC er et uorganisk materiale med god brannmotstand. Den vil ikke brenne ved høye temperaturer og vil ikke produsere giftige gasser. AAC -vegger har en høy brannmotstandsgrense i branner, kan gi lengre brannbeskyttelse og øke sikkerheten til bygningene.

Praktisk konstruksjon:

AAC er lett å behandle og kan enkelt kuttes, bores og sages for å imøtekomme forskjellige arkitektoniske designbehov. Høy konstruksjonseffektivitet forkorter byggeperioden og reduserer arbeidskraftskostnadene.

Miljøvennlig og bærekraftig:

Industrielt avfall som flyveaske brukes i produksjonsprosessen til AAC, noe som bidrar til å redusere avfallsutslipp. Produksjons- og bruksprosessen har lavt energiforbruk, som oppfyller kravene til bærekraftig utvikling.

Høy presisjon:

AAC kuttes nøyaktig under produksjonen og har høy dimensjonal nøyaktighet, noe som bidrar til å oppnå presis konstruksjon, redusere bruken av mørtel og redusere avfall og kostnader i byggingen.

Varighet:

AAC har gode anti-aldringsegenskaper, påvirkes ikke lett av klimaendringer og miljøforurensning, har en lang levetid og reduserer hyppigheten av vedlikehold og utskifting.

Allsidighet:

AAC er egnet for en rekke byggekomponenter som indre og ytre vegger, partisjoner, tak, gulv osv., Med et bredt spekter av applikasjoner for å imøtekomme behovene til forskjellige byggetyper.

Ved å kombinere fordelene ovenfor har AAC blitt et ideelt grønt byggemateriale innen moderne arkitektur og er mye brukt i bolig-, kommersielle, industrielle og andre felt.