1. Automasjon og intelligent teknologi forbedrer produksjonskapasiteten

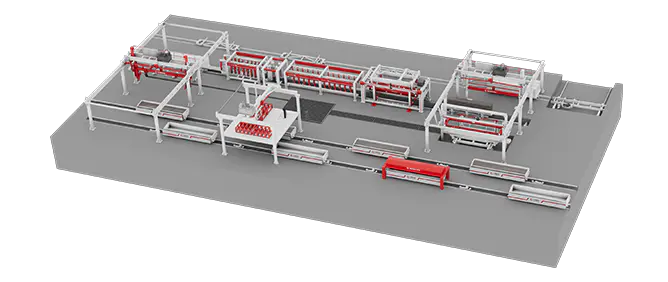

Med introduksjon av automatiseringsteknologi og intelligent utstyr, produksjonskapasiteten til Lysblokkmaskin har blitt forbedret kraftig. Moderne lysblokkmaskin har redusert manuell intervensjon og forbedret produksjonseffektivitet gjennom høyt automatiserte produksjonslinjer. Innføringen av automatiseringssystemet gjør det mulig for utstyret å kjøre 24 timer i døgnet, og forbedrer produksjonskapasiteten. Det automatiserte kontrollsystemet kan overvåke hele produksjonsprosessen i sanntid, inkludert blanding, støping, herding og andre lenker, for å sikre at hvert trinn er nøyaktig og riktig, og unngå feil som kan være forårsaket av manuell drift.

For eksempel er PLC (programmerbar logisk kontroller) system utstyrt med moderne Lysblokkmaskin Kan automatisk justere forskjellige produksjonsparametere, for eksempel sementforhold, skumtetthet og støpingstrykk, for å sikre styrken og kvaliteten på blokkene. Gjennom det intelligente overvåkningssystemet kan utstyret utstede en alarm i tid når en flaskehals med feil eller produksjon oppstår, og hjelper produsenter til raskt å iverksette tiltak for å reparere det, redusere driftsstans og dermed forbedre produksjonseffektiviteten.

I tillegg, med anvendelsen av roboteteknologi, har automatiseringsnivået på lysblokkmaskinen blitt ytterligere forbedret. Roboter kan automatisk laste inn råvarer, automatisk bære støpte blokker og til og med automatisk pakke produkter, noe som sparer arbeidskostnader og forbedrer produksjonseffektiviteten.

2. Effektiv blanding og støpingsteknologi forbedrer produksjonskapasiteten

Produksjonen av lette blokker innebærer flere lenker, blant dem blanding og støping er to avgjørende trinn. Med utviklingen av teknologi har den kontinuerlige optimaliseringen av blanding og støpingsteknologi betydelig forbedret produksjonskapasiteten.

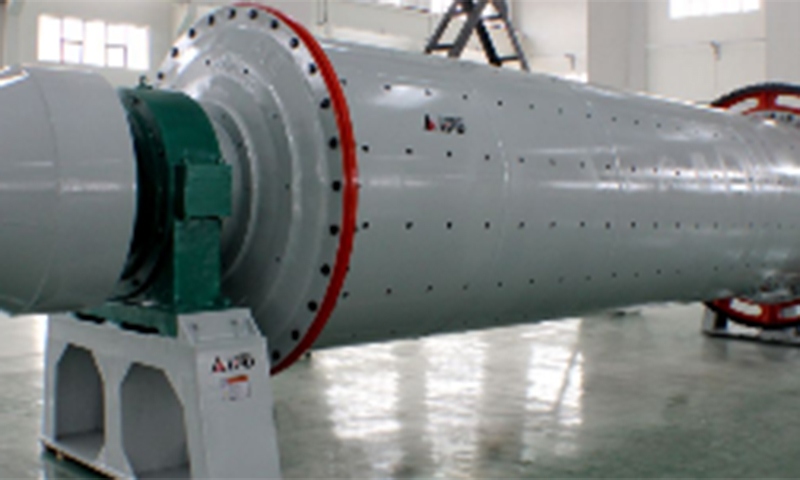

Effektiv blandingsteknologi: Tradisjonell blandingsteknologi har ofte problemer som ujevn blanding og for lang tid, noe som direkte påvirker kvaliteten og produksjonseffektiviteten til blokker. Moderne lysblokkmaskiner bruker avansert dobbeltakse sterk blandingsteknologi, som jevnt kan blande forskjellige råvarer (for eksempel sement, gips, skummende middel, etc.) på kort tid for å sikre at hver miksemasse når det ideelle forholdet. Denne effektive blandingsteknologien forkorter ikke bare produksjonssyklusen, men sikrer også kvaliteten på det ferdige produktet, og reduserer avfall og omarbeiding.

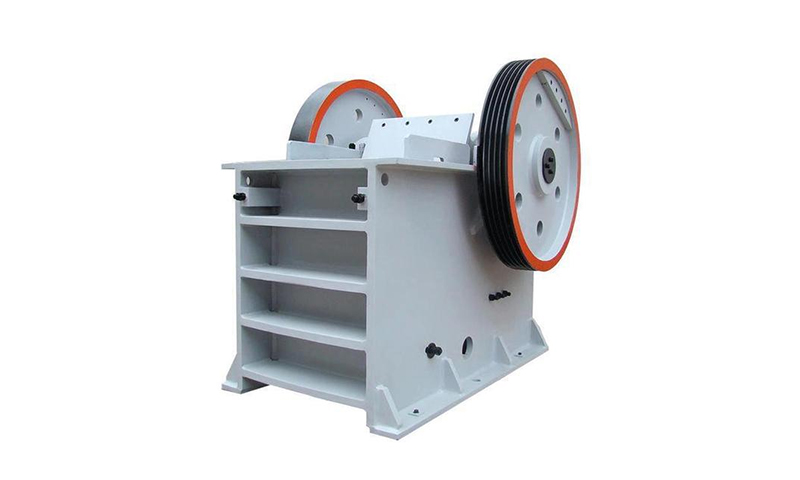

Rask støpingsteknologi: Støpeprosessen med lette blokker krever høy moldpresisjon, høyt støpingstrykk og må fullføres raskt. Moderne lysblokkmaskin bruker hydraulisk støpingsteknologi, som oppnår en rask og stabil formingsprosess ved å nøyaktig kontrollere støpingstrykk og tid. Optimaliseringen av det hydrauliske systemet gjør støptrykket mer ensartet og støpetiden forkortes sterkt. Ved å rasjonelt konfigurere formet formen, forbedres produksjonskapasiteten til produksjonslinjen betydelig, noe som forbedrer produksjonskapasiteten betydelig.

3.

Med det økende globale miljøvernpresset har forbedringen av energieffektivitet blitt en av de viktige retningene for teknologisk fremgang for lette blokkmaskiner. Moderne lette blokkmaskiner vurderer fullt ut energibesparing og miljøvern i utformingen, og tar i bruk en serie innovative teknologier for å redusere energiforbruket og utslippene.

Energisparende drivsystem: Moderne lette blokkmaskiner bruker høyeffektivitet og energisparende motorer og omformers kontrollteknologi. Tradisjonelle motorer bruker mye strøm når du starter og kjører, mens systemer ved å bruke omformere kan justere motorhastigheten i henhold til produksjonsbehov, og dermed redusere energiavfall. Det variable frekvensstasjonssystemet gjør at motoren kjøres jevnere og unngår overdreven energiforbruk, spesielt når utstyrsbelastningen svinger sterkt, er den energisparende effekten mer åpenbar.

Varmegjenvinning og utnyttelsesteknologi: Produksjonsprosessen med lette blokker krever tørking og herding, og disse prosessene krever vanligvis mye varmeenergi. For å forbedre energieffektiviteten bruker moderne lette blokkmaskiner avansert varmeutvinningsteknologi. Ved å resirkulere avfallsvarme fra produksjonsprosessen og bruke den til oppvarming av råvarer eller tørkeblokker, reduseres energiforbruket kraftig. For eksempel kan avfallsvarme utvinnes gjennom en varmeveksler og brukes til å varme opp luft eller vann, og dermed redusere drivstoffbruken og forbedre energiutnyttelsen.

Kureringsteknologi med lav temperatur: Tradisjonell lettblokkproduksjon krever vanligvis dampherding ved høye temperaturer, som ikke bare bruker mye energi, men kan også ha en viss innvirkning på miljøet. De siste årene har herdingsteknologi med lav temperatur gradvis blitt brukt, og energiforbruket i produksjonsprosessen har blitt redusert ved å ta i bruk lavtemperaturdampkuring eller naturlig herding. Kureringsteknologi med lav temperatur kan ikke bare spare energi, men også redusere virkningen av temperatursvingninger på produktkvaliteten, og forbedre produktkonsistens og stabilitet.

Optimalisert luftstrømningssystem: Moderne lette blokkmaskiner bruker også optimaliserte luftstrømningssystemer, ved bruk av luftsirkulasjon og temperaturkontroll for å forbedre effektiviteten av tørking og herding. Disse systemene reduserer varmetapet og forbedrer varmeutvekslingseffektiviteten ved rasjonelt utforming av luftsirkulasjonsstier, og reduserer dermed energiforbruket.

4. Intelligent overvåking og dataanalyse for å forbedre produksjonseffektiviteten og energiutnyttelsen

I sammenheng med tiden med digitalisering og informasjon, har produsenter av lette blokkmaskiner gradvis introdusert intelligente overvåkningssystemer og dataanalyseteknologier. Ved å overvåke forskjellige data i produksjonsprosessen, kan utstyret automatisk justere parametere for å sikre maksimal produksjonseffektivitet og energieffektivitet.

Det intelligente overvåkningssystemet kan samle inn utstyrsdata for utstyr i sanntid, inkludert strømforbruk, temperatur, fuktighet, trykk og andre indikatorer. Ved å analysere disse dataene kan systemet forutsi driftsstatusen til utstyret og justere driftsparametrene i tide for å unngå energiavfall. For eksempel, under produksjonsprosessen, hvis temperaturen er funnet å være for høy eller trykket er for lavt, vil systemet automatisk justere oppvarmings- og trykkutgangen for å sikre at utstyret fungerer i best arbeidstilstand, og dermed forbedre energieffektiviteten.

Dataanalysesystemet kan også gi beslutningsstøtte for produksjonsoptimalisering. Gjennom langsiktig akkumulering og analyse av produksjonsdata kan produsenter finne flaskehalser og avfall i produksjonsprosessen og ta tilsvarende forbedringstiltak for å forbedre produksjonseffektiviteten og energiutnyttelsen ytterligere.