Byggebransjen tar i økende grad i bruk avansert automatisering for å øke produktiviteten og redusere driftskostnadene. Blant disse innovasjonene har AAC-blokkproduksjonslinjen dukket opp som en avgjørende løsning for produsenter som tar sikte på å produsere lette, holdbare og energieffektive byggematerialer.

Forstå AAC Block Production Line

En AAC-blokkproduksjonslinje involverer en rekke sammenkoblede prosesser, inkludert råmaterialeforberedelse, blanding, støping, herding, kutting og pakking. Hvert trinn krever presisjon, rettidig utførelse og nøye overvåking for å sikre at de siste blokkene oppfyller industristandarder. Effektivitet i en AAC blokk produksjonslinje fabrikk avhenger av jevn koordinering mellom disse stadiene og riktig funksjon av maskineri.

Nøkkelkomponenter i en AAC-blokkproduksjonslinje

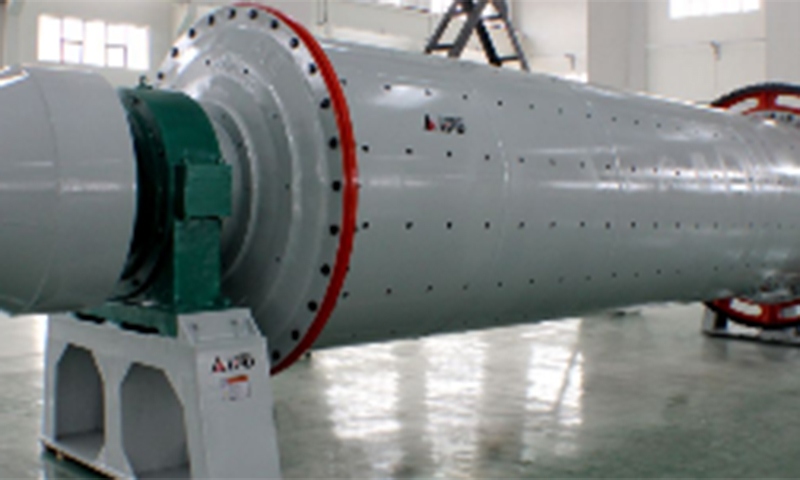

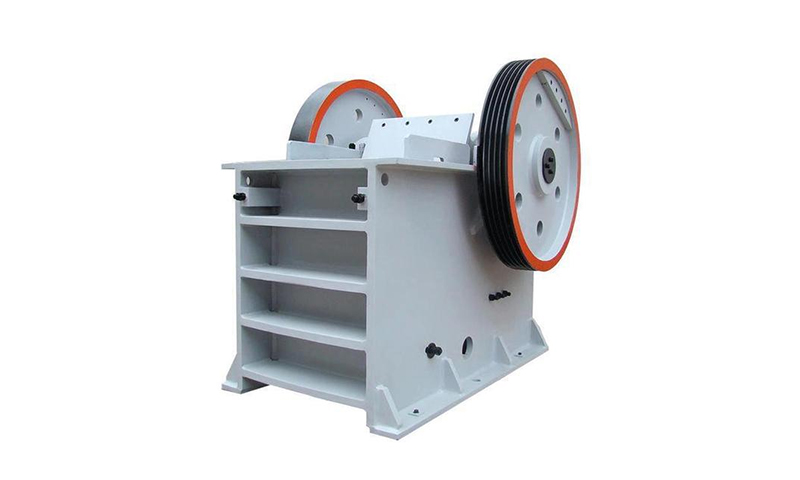

Råvareforberedelsesenhet – Ansvarlig for knusing, sliping og proporsjonering av råmaterialer som sement, kalk, sand og aluminiumspulver.

Blandesystem – Sikrer homogen blanding av alle ingredienser, avgjørende for blokkens konsistens og strukturell integritet.

Støpemaskin – Overfører slurryen til former samtidig som riktig dimensjoner og tetthet opprettholdes.

Autoklavherding – Bruker høytrykksdampherding for å akselerere styrkeutvikling og forbedre holdbarheten.

Skjæremaskin – Presisjonsskjæring sikrer jevne blokkstørrelser og minimalt med avfall.

Emballasjeenhet – Klargjør blokker for transport og lagring samtidig som den minimerer brudd.

Typisk arbeidsflyt i en AAC-blokkproduksjonslinje

| Scene | Formål | Viktige hensyn |

|---|---|---|

| Råvareforberedelse | Sikrer kvalitetsinnspill | Partikkelstørrelse, fuktighetsinnhold |

| Blanding | Oppnår homogen slurry | Blanding time, speed, ingredient ratio |

| Støping | Former blokker etter størrelse | Formjustering, fyllingskonsistens |

| Herding | Utvikler styrke | Temperatur, trykk, varighet |

| Kutting | Produserer ensartede blokker | Bladskarphet, skjærehastighet |

| Emballasje | Klargjør blokker for forsendelse | Håndteringsmetode, stablemønster |

Optimalisering av arbeidsflyt for maksimal effektivitet

Effektiviteten i en AAC-blokkproduksjonslinje bestemmes i stor grad av arbeidsflytoptimalisering. Et godt designet produksjonsoppsett minimerer materialhåndteringstid, reduserer flaskehalser og sikrer en kontinuerlig flyt av operasjoner.

Strømlinjeformet layout – Ordne maskineri for å følge den naturlige sekvensen av produksjonstrinn. Unngå unødvendig transport av materialer mellom trinn.

Automatisert materialhåndtering – Transportører og automatiserte transportsystemer reduserer manuelt arbeid og sikrer jevne matehastigheter.

Sanntidsovervåking – Installering av sensorer og overvåkingssystemer på hvert trinn hjelper til med å oppdage uregelmessigheter raskt, noe som reduserer nedetiden.

Balanserte produksjonslinjer – Fordel ressurser jevnt på tvers av stadier for å forhindre flaskehalser som kan bremse hele produksjonsprosessen.

Optimaliseringstips for produksjonslinje

| Optimaliseringsfokus | Handlingselementer | Forventet nytte |

|---|---|---|

| Layout design | Sekvensielt maskinarrangement | Redusert håndteringstid |

| Materialhåndtering | Automatiserte transportører | Forbedret fôrkonsistens |

| Overvåking | Sensorintegrasjon | Tidlig problemdeteksjon |

| Ressursfordeling | Balansert bemanning og maskiner | Minimerte flaskehalser |

Utstyrsvalg i AAC Block Production Line Factory

Å velge riktig maskineri er avgjørende for å oppnå effektivitet. Utstyr av høy kvalitet forbedrer ikke bare produksjonshastigheten, men reduserer også energiforbruket og vedlikeholdsfrekvensen. Når du evaluerer utstyr for AAC-blokkproduksjonslinjefabrikken, bør du vurdere følgende faktorer:

Kapasitet – Match maskinkapasitet med produksjonsmål for å unngå overbelastning eller underutnyttelse.

Presisjon – Maskiner må opprettholde dimensjonsnøyaktighet for å redusere avfall og etterarbeid.

Energieffektivitet – Moderne utstyr med lavere strømforbruk reduserer driftskostnadene.

Holdbarhet – Robuste maskiner reduserer nedetid og vedlikeholdsfrekvens.

Utvalgskriterier

| Utstyr | Nøkkelfunksjon | Fordel |

|---|---|---|

| Mikser | Homogen blanding | Konsekvent blokkkvalitet |

| Støpemaskin | Høy presisjon | Redusert materialavfall |

| Autoklav | Energieffektivt dampsystem | Raskere herding med lavere energikostnader |

| Skjæremaskin | Justerbart blad | Ensartede blokkstørrelser, minimalt omarbeid |

| Emballasjeenhet | Automatisert stabling | Reduserte arbeidskostnader og blokkbrudd |

Energiledelsesstrategier

Energiledelse spiller en sentral rolle i effektiviteten i en AAC-blokkproduksjonslinje. Kraftintensive operasjoner som autoklavering, blanding og skjæring kan ha betydelig innvirkning på driftskostnadene hvis de ikke administreres riktig.

Optimalisert Steam-bruk – Riktig isolasjon av autoklaver og kontrollert damptrykk reduserer varmetapet og energiforbruket.

Effektive motorer – Høyeffektive motorer i blandere, transportører og skjæremaskiner sparer strøm over tid.

Planlegging av produksjon – Å samkjøre høyenergidrift med strømtimer utenfor peak kan redusere kostnadene.

Energigjenvinningssystemer – Implementering av varmegjenvinning fra dampeksos- eller kompressorsystemer kan gjenvinne energi til andre trinn.

Energioptimaliseringstiltak

| Scene | Energibruk | Optimaliseringsteknikk |

|---|---|---|

| Autoklavering | Høy | Isolasjon, presis trykkkontroll |

| Blanding | Middels | Høy-efficiency motors, controlled speed |

| Kutting | Middels | Bladsliping, hastighetsoptimalisering |

| Materialhåndtering | Lavt | Automatiserte transportører, minimal idle time |

Vedlikeholdspraksis for å redusere nedetid

Regelmessig vedlikehold er avgjørende for å opprettholde høy effektivitet i AAC-blokkproduksjonslinjefabrikken. Forutsigende og forebyggende vedlikeholdsstrategier kan forhindre uventede feil og forlenge maskinens levetid.

Planlagte inspeksjoner – Sjekk miksere, former, autoklaver og skjæremaskiner regelmessig for slitasje.

Smørehåndtering – Riktig smøring av bevegelige deler reduserer friksjonen og forhindrer for tidlig svikt.

Kalibrering – Sørg for at måleenheter og former er riktig kalibrert for å opprettholde blokkkvaliteten.

Reservedelslager – Oppretthold en beholdning av kritiske reservedeler for å redusere nedetid i tilfelle komponentfeil.

Vedlikeholdssjekkliste

| Komponent | Vedlikeholdsoppgave | Frekvens |

|---|---|---|

| Mikser | Kontroller kniver, rengjør rester | Ukentlig |

| Støpemaskin | Inspiser formjusteringen | Ukentlig |

| Autoklav | Inspiser trykkventiler, tetninger | Månedlig |

| Skjæremaskin | Slip knivene | Ukentlig |

| Emballasjeenhet | Smør transportører | Månedlig |

Kvalitetskontrolltiltak

Å opprettholde produktkvalitet er nært knyttet til effektivitet. Avviste blokker reduserer ikke bare produksjonen, men øker også produksjonskostnadene. Implementering av strenge kvalitetskontrolltiltak sikrer at hver blokk oppfyller standardene på passet.

Råvareinspeksjon – Sjekk fuktighet, partikkelstørrelse og kjemisk sammensetning.

Prosessovervåking – Sanntidssensorer for å spore tetthet, slurryviskositet og herdeforhold.

Prøvetaking og testing – Prøv regelmessig ferdige blokker for styrke, dimensjonsnøyaktighet og utseende.

Tilbakemeldingsløkker – Rask kommunikasjon mellom kvalitetskontroll og produksjonsteam sikrer at korrigerende handlinger implementeres raskt.

Automatisering og digitalisering

Moderne AAC-blokkproduksjonslinjefabrikker tar i økende grad i bruk automatisering og digitale løsninger for å øke effektiviteten. Avanserte kontrollsystemer integrerer alle produksjonsstadier, noe som muliggjør presis overvåking og justeringer.

PLS-kontrollsystemer – Programmerbare logiske kontrollere styrer og synkroniserer maskinoperasjoner.

IoT-integrasjon – Internet-of-Things-enheter gir sanntidsdata for prediktivt vedlikehold og prosessoptimalisering.

Dataanalyse – Historiske produksjonsdata kan identifisere ineffektivitet og bidra til å forbedre planlegging og ressursallokering.

Automatiseringsfordeler

| Automatiseringsfunksjon | Funksjon | Effektivitetsgevinst |

|---|---|---|

| PLS-kontroll | Sentralisert maskindrift | Redusert menneskelig feil |

| IoT-sensorer | Sanntidsovervåking | Tidlig oppdagelse av anomalier |

| Dataanalyse | Produksjonstrendanalyse | Bedre planlegging og gjennomstrømming |

| Automatisert rapportering | Ytelsesinstrumentbord | Rask beslutningstaking |

Arbeidsstyrkeopplæring og ledelse

En ofte oversett faktor i effektivitet er det menneskelige elementet. Riktig opplært personale kan betjene maskiner mer effektivt, reagere på problemer raskere og opprettholde høye sikkerhetsstandarder.

Operativ opplæring – Lær operatører om maskinfunksjoner, feilsøking og sikkerhetsprotokoller.

Kontinuerlige forbedringsprogrammer – Oppmuntre ansatte til å gi tilbakemelding på flaskehalser eller ineffektivitet.

Ytelsesovervåking – Spor individuelle og teamprestasjoner for å optimalisere arbeidsstyrketildelingen.

Miljø- og avfallshåndteringshensyn

Effektive AAC-blokkproduksjonslinjer integrerer også bærekraftig praksis. Å redusere avfall og utslipp gagner ikke bare miljøet, men kan også forbedre kostnadseffektiviteten.

Resirkulering av råvarer – Gjenbruk slam eller knuste blokker for å redusere avfall.

Vannforvaltning – Implementere lukkede systemer for blanding og rensing av vann.

Støvkontroll – Bruk støvsamlere i forberedelses- og kutteområder for å minimere materialtap.

Konklusjon

Maksimering av effektiviteten i AAC-blokkproduksjonslinjen krever en mangefasettert tilnærming, inkludert utstyrsvalg, arbeidsflytoptimalisering, energistyring, vedlikehold, kvalitetskontroll, automasjon, opplæring av arbeidsstyrken og miljøhensyn. Ved å nøye integrere disse strategiene, kan AAC-blokkproduksjonslinjefabrikker oppnå høyere produksjon, jevn kvalitet, lavere driftskostnader og redusert nedetid. Implementering av en strukturert effektivitetsplan forbedrer ikke bare produktiviteten, men forbedrer også den langsiktige bærekraften og konkurranseevnen til AAC-blokkproduksjonsindustrien.