Introduksjon til AAC -blokkeringsproduksjon

Hva er AAC -blokker?

Autoklaverte luftede betongblokker (AAC) er et lett, prefabrisert byggemateriale som har blitt brukt i konstruksjon i mange år. AAC ble oppfunnet på 1920 -tallet i Sverige, og er en blanding av sement, kalk, silikasand, gips og vann, med en liten mengde aluminiumspulver tilsatt som et skummende middel. Denne blandingen helles i muggsopp, der en kjemisk reaksjon mellom aluminiumet og de andre komponentene får materialet til å utvide og danne en cellulær struktur med millioner av bittesmå, luftfylte porer. Denne prosessen gir AAC sine distinkte lette og isolerende egenskaper. Den "autoklaverte" delen av navnet refererer til den høye trykk-dampherrene som blokkene gjennomgår, noe som gir dem sin endelige styrke og holdbarhet.

Fordeler ved å bruke AAC -blokker i konstruksjonen

AAC -blokker tilbyr en rekke betydelige fordeler i forhold til tradisjonelle byggematerialer som fyrte leirstein og betongblokker.

Lett: Deres lave tetthet gjør AAC -blokker enkle å håndtere og transportere, redusere arbeidskraftskostnadene og gjøre byggingen raskere. Dette reduserer også den strukturelle belastningen på bygningens grunnlag, noe som kan koste besparelser i det samlede byggeprosjektet.

Termisk isolasjon: Den porøse, luftfylte strukturen til AAC gir termisk isolasjon. Dette hjelper til med å opprettholde en stabil innetemperatur, og reduserer behovet for oppvarming og kjøling, noe som fører til lavere energiforbruk og kostnader.

Brannmotstand: AAC-blokker er ikke-brennbare og tåler høye temperaturer, og gir et høyt nivå av brannmotstand. Dette forbedrer sikkerheten til bygninger konstruert med AAC.

Lydisolasjon: Den cellulære strukturen gir også god lydabsorpsjon, noe som gjør AAC effektiv for akustisk isolasjon og bidrar til å redusere støyoverføring.

Miljøvennlig: Produksjonen av AAC -blokker bruker mindre energi enn tradisjonelle fyrte murstein. I tillegg er de laget av lett tilgjengelige, ikke-giftige råvarer og kan resirkuleres. Energieffektiviteten til bygninger laget med AAC bidrar også til et lavere karbonavtrykk.

Holdbarhet og skadedyrbestandighet: AAC -blokker er motstandsdyktige mot termitter og andre skadedyr, samt råte og mugg, og sikrer en lang levetid for strukturen.

Markedets etterspørsel og vekstpotensial for AAC -blokker

Det globale markedet for AAC -blokker har opplevd jevn vekst, drevet av flere faktorer. Det økende fokuset på grønn bygning og bærekraftig konstruksjonspraksis har økt etterspørselen etter miljøvennlige materialer som AAC. I tillegg har det økende behovet for rimelige og effektive boliger i utviklingsøkonomier, kombinert med en økende bevissthet om de energisparende fordelene ved AAC, ytterligere drevet markedsutvidelse. Allsidigheten og brukervennligheten av AAC -blokker gjør dem egnet for et bredt spekter av applikasjoner, fra bolig- og kommersielle bygninger til industrielle strukturer, noe som bidrar til deres sterke markedspotensial.

Sette opp en AAC -blokkeringslinje

Råvarer: Typer og kvalitetskrav

Kjernen i AAC -blokkeringsproduksjon ligger i den nøyaktige kombinasjonen av råvarene. Kvaliteten og andelen av hver ingrediens påvirker direkte sluttproduktets styrke, tetthet og termiske egenskaper.

Silika: Dette er hovedkomponenten, og gir hoveddelen av materialets solide struktur. Det er typisk hentet fra silikasand av høy kvalitet, flyveaske (et biprodukt av kullkraftverk) eller bakkeslag. Silikainnholdet skal være høyt, og materialet skal være fint malt for å sikre en jevn, konsistent blanding.

Sement: Ordinær Portland Cement (OPC) eller en lignende sement av høy kvalitet brukes som det primære bindemidlet. Det gir den første styrken til blandingen før autoklavering og bidrar til den endelige strukturelle integriteten til blokkene.

Kalk: Hydratisert kalk (kalsiumhydroksyd) reagerer med silikaen for å danne kalsiumsilikathydrater under autoklaveringsprosessen. Denne reaksjonen er det som gir AAC sin langsiktige styrke og stabilitet. Kalken som brukes må ha høy renhet.

GIPSUM: En liten mengde gips tilsettes for å kontrollere innstillingstiden for oppslemmingen og for å fremme dannelsen av den nødvendige krystallinske strukturen under herding.

Aluminiumspulver: Dette er det viktigste surdeig eller skummende middel. Når den blandes med de andre komponentene, reagerer den med de alkaliske elementene (sement og kalk) for å produsere hydrogengass. Denne gassen danner millioner av bittesmå bobler i hele oppslemmingen, og skaper den karakteristiske luftige strukturen til AAC -blokken. Finheten og kvaliteten på aluminiumspulveret er avgjørende for en jevn luftingsprosess.

Produksjonsprosess: Detaljerte trinn fra blanding til herding

Produksjonen av AAC -blokker er en kontinuerlig, sterkt kontrollert prosess som kan deles inn i flere hovedstadier.

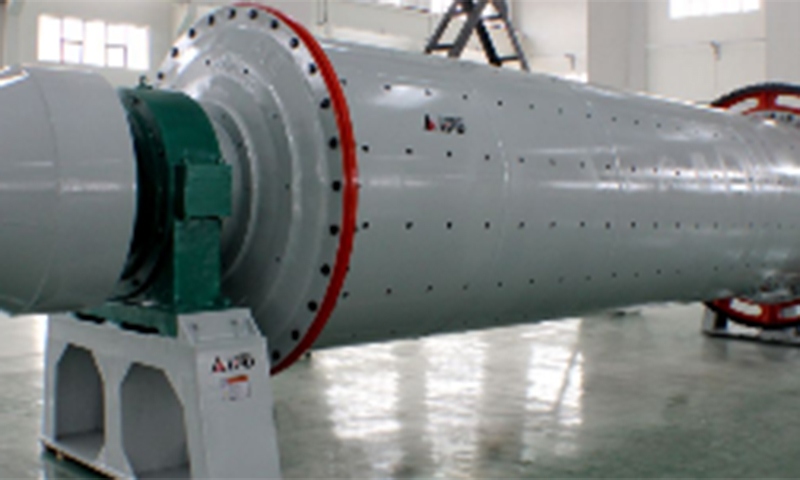

Råstoffforberedelse: Alle faste råvarer, for eksempel silika, sement og kalk, lagres i siloer. Silikaen (sand eller flyveaske) er malt i et fint pulver i en kulefabrikk for å øke reaktiviteten.

Slurry Mixing: De tilberedte råvarene veies nøyaktig og transporteres til en mikser. Vann tilsettes, og ingrediensene blandes grundig for å skape en homogen oppslemming. Det nøyaktige forholdet til hver komponent styres av et automatisert batch -system for å sikre konsistens.

Helling og lufting: Den blandede oppslemmingen helles i store stålformer. En liten mengde aluminiumspulver tilsettes deretter, noe som umiddelbart starter den kjemiske reaksjonen. Hydrogengassen som produseres fører til at oppslemmingen stiger, omtrent som deig, til å fylle formen. Denne prosessen, kjent som "pre-curing", tar vanligvis noen timer.

Skjæring: Når blandingen har stivnet seg til en "kake" som er fast nok til å håndtere, men fortsatt myk nok til å skjære, løftes den forsiktig fra formen. Ved hjelp av en spesialisert skjæremaskin er den store kaken presisjonskutt i de ønskede blokkstørrelsene. Denne skjæringen kan gjøres med stålledninger eller en kombinasjon av sager, sikre glatte overflater og nøyaktige dimensjoner.

Autoklaving (høytrykksdamp herding): Kuttblokkene er lastet på traller og flyttes inn i store autoklaver, som i hovedsak er industrielle trykkkoker. Inne i autoklaven blir blokkene utsatt for høytrykksmettet damp (typisk ved temperaturer rundt 190 ° C og trykk på 12-13 bar). Denne høytrykks herdeprosessen akselererer de kjemiske reaksjonene, og gir AAC-blokkerer sin endelige, stabile krystallinske struktur og eksepsjonell styrke.

Separasjon og emballasje: Etter at autoklaveringsprosessen er fullført, fjernes blokkene, separert fra traller og inspiseres for kvalitet. De blir deretter stablet på paller, ofte krympet innpakket og forberedt på transport.

Utstyr: Oversikt over essensielle maskiner

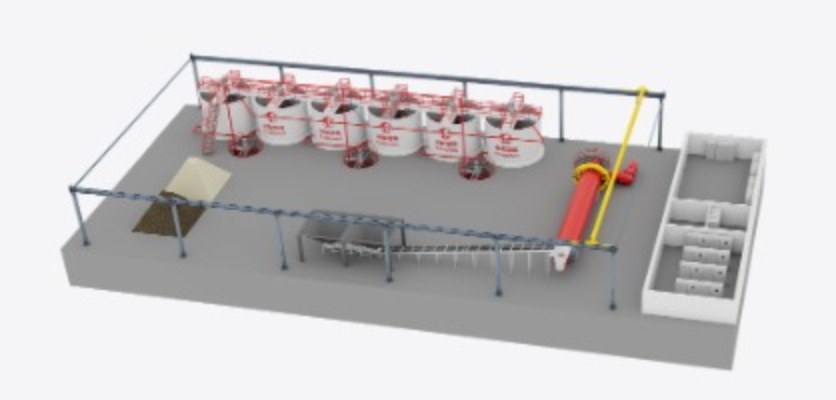

En moderne AAC -blokkeringslinje er avhengig av en rekke spesialiserte maskiner for å automatisere og optimalisere hvert trinn i prosessen.

Blanding og batchingssystem: Dette inkluderer siloer for lagring av råvarer, skalaer for presis veiing og en stor kapasitetsmikser for å lage oppslemmingen.

Kuttemaskin: En maskin for å kutte den store AAC -kaken i individuelle blokker med høy nøyaktighet.

Støpesystem: Stålformer for støping av oppslemmingen og et håndteringssystem for å bevege formene og den størknet kaken.

Autoklave: Kjernen i fabrikken, et massivt trykkfartøy der det høye trykkdampkuringen finner sted.

Materialhåndteringsutstyr: Overhead kraner, overføringsbiler og traller er avgjørende for å flytte de tunge formene og blokkeringene mellom forskjellige stadier av produksjonen.

Viktig utstyr for AAC -blokkeringsproduksjon

Mixing and Batching System

Dette systemet er utgangspunktet for produksjonsprosessen, der presisjon er avgjørende. Den består av flere siloer for lagring av bulk råvarer som silika, sement og kalk. . Automatiserte skalaer og et transportørsystem veier og transporterer hver komponent i eksakte proporsjoner til mikseren. Mikseren kombinerer deretter de faste materialene med vann og andre tilsetningsstoffer for å skape en homogen, ensartet oppslemming. Avanserte systemer bruker datamaskinkontroll for å sikre at riktig oppskrift følges for hver batch, noe som er viktig for produktkonsistens.

Kuttemaskin: Precision and automation

Etter den første forhåndsoppdanningen, må den store "kaken" av luftet betong kuttes i salgbare blokkstørrelser. Skjæremaskinen er ansvarlig for dette kritiske trinnet. Moderne kuttemaskiner bruker et system med oscillerende stålledninger eller spesialiserte sager for å skive kaken med høy presisjon. De kan programmeres til å kutte blokker av forskjellige dimensjoner, inkludert forskjellige lengder, bredder og tykkelser, samtidig. Automasjonen i dette stadiet minimerer avfall og sikrer at hver blokk oppfyller eksakte størrelsesspesifikasjoner, noe som er essensielt for konstruksjonseffektivitet og reduserer arbeidskraft på stedet.

Støpemaskin: forskjellige typer og kapasiteter

Formene er der den første lufting og forming av AAC -blandingen oppstår. De er typisk store, rektangulære stålrammer. Støpemaskinens rolle er å fylle disse formene med den nyblandede oppslemmingen. Avhengig av fabrikkens kapasitet, kan disse være manuelle eller helautomatiserte systemer som effektivt helter og overfører formene til det forhåndsoppgaveområdet. Formene er designet for rask nedbrytning når kaken har nådd riktig konsistens for skjæring.

Autoklave: Importance and specifications

Autoklaven er uten tvil det viktige utstyret i hele prosessen. . Det er et massivt, sylindrisk trykkbeholder der den endelige herdingen og styrkingen av AAC -blokker finner sted. Blokkene blir utsatt for høytrykksmettet damp ved temperaturer på rundt 190 ° C. Dette miljøet utløser en endelig kjemisk reaksjon, og konverterer rå ingrediensene til et stabilt, holdbart materiale med dets karakteristiske lavtetthet og høy styrke. Autoklavspesifikasjoner, for eksempel størrelse og driftstrykk, bestemmer fabrikkens produksjonsvolum og kvaliteten på sluttproduktet.

Kraner og materialhåndteringsutstyr

Gitt vekten av formene og det store volumet av blokker som blir behandlet, er et robust materialhåndteringssystem avgjørende for effektiv drift. Dette inkluderer vanligvis:

Overhead kraner for å løfte og flytte de store formene.

Overfør biler til transportvogner lastet med blokker fra skjæreområdet i autoklavene.

Gaffeltrucker eller automatiserte stablere for å flytte de ferdige, palleterte blokker til lagrings- eller fraktområder.

Kjel: Damp for herding

En kjele med høy kapasitet er en viktig komponent i det autoklaveringssystemet. Det er ansvarlig for å generere høytrykksdampen som kreves for herdingsprosessen. Kjelens effektivitet påvirker direkte fabrikkens energiforbruk og driftskostnader. Riktig isolasjon og et godt vedlikeholdt kjelesystem er nøkkelen til å optimalisere denne energikrevende delen av produksjonslinjen.

AAC Block Production Line: Step-by-Step Guide

Produksjonen av AAC -blokker er en fascinerende prosess som kombinerer kjemi, prosjektering og automatisering. En moderne produksjonslinje orkestrerer disse elementene til en sømløs flyt, fra råstoff til ferdig produkt.

Råstoffforberedelse

Blanding og helling

Forhåndsbestemmelse

Cutting

Autoklaving

Separasjon og emballasje

Kostnadsanalyse av AAC -blokkeringsproduksjon

Innledende investering: land, maskiner og bygging

Den første investeringen for å sette opp en AAC Block Production Line Factory er betydelig og inkluderer flere viktige komponenter:

Landinnkjøp: Størrelsen på det nødvendige landet avhenger av fabrikkens planlagte produksjonskapasitet. En større kapasitet vil kreve mer plass til lagring av råstoff, produksjonsanlegg, lagring av ferdige varer og administrative bygninger.

Fabrikkkonstruksjon: Dette inkluderer kostnadene ved å bygge hovedfabrikkskjulet, lager for råvarer og ferdige produkter, et kjelerom, en strømstasjon og en administrativ blokk.

Maskiner og utstyr: Dette er den betydelige delen av den første investeringen. Kostnaden varierer mye basert på ønsket produksjonskapasitet og automatiseringsnivå. En helautomatisert linje med høy kapasitet vil være betydelig dyrere enn en halvautomatisert linje med lavere kapasitet. Kostnaden inkluderer alt essensielt utstyr, for eksempel batchsystemet, kulefabrikken, mikseren, muggsopp, skjæremaskin, autoklaver, kjeler og materialhåndteringssystemer.

Installasjon og igangkjøring: Kostnaden for å installere alt maskineriet og igangsetting av anlegget for å sikre at det fungerer riktig og effektivt. Dette kan også omfatte opplæring for driftspersonalet.

Beredskapsfond: Det er lurt å sette av en del av budsjettet (vanligvis 10-15%) for uforutsette kostnader.

Driftskostnader: Råvarer, arbeidskraft, energi og vedlikehold

Når fabrikken er i gang, må et eget sett med tilbakevendende kostnader styres for lønnsomhet:

Råvarer: Dette er en viktig pågående kostnad. Kostnaden for råvarer - silika (sand eller flueaske), sement, kalk, gips og aluminiumspulver - er utsatt for markedssvingninger. Å sikre pålitelige og kostnadseffektive leverandører er viktig.

Arbeid: Kostnadene for å ansette og beholde en dyktig arbeidsstyrke, inkludert ingeniører, maskinoperatører, teknikere og administrativt personale. En mer automatisert produksjonslinje kan kreve færre arbeidere, men mer dyktige tekniske personell.

Energi: AAC-produksjon er en energiintensiv prosess. De primære energikostnadene kommer fra strømmen som kreves for å kjøre de forskjellige maskinene (fabrikker, kuttere, transportører) og drivstoffet (kull, naturgass eller olje) som trengs for at kjelen skal produsere damp for autoklavene.

Vedlikehold: Regelmessig vedlikehold av alle maskiner er viktig for å forhindre sammenbrudd og sikre langsiktig effektivitet. Dette inkluderer både rutinemessig service og kostnadene for å erstatte utslitte deler.

Verktøy og overhead: Andre driftskostnader inkluderer vann, skatter, forsikringer og administrative utgifter.

ROI og lønnsomhet: Faktorer som påvirker lønnsomheten

Avkastningen på investeringen (ROI) og den generelle lønnsomheten til en AAC -blokkeringsproduksjonslinje påvirkes av en rekke faktorer:

Produksjonseffektivitet: Å maksimere produksjonen mens jeg minimerer avfall er nøkkelen. En godt designet produksjonslinje med høyt automatisering og pålitelig utstyr vil ha en høyere produksjonseffektivitet.

Markedspris: Salgsprisen på AAC -blokker bestemmes av regional etterspørsel, konkurranse og kostnadene for alternative byggematerialer.

Råstoffkostnader: Effektiv styring av forsyningskjeden og muligheten til å kilde materialer til en konkurransedyktig pris kan ha betydelig innvirkning på bunnlinjen.

Energiledelse: Implementering av energisparende teknologier og praksis kan bidra til å redusere en av de største driftsutgiftene.

Produktkvalitet: Å produsere blokker av høy kvalitet som konsekvent oppfyller bransjestandarder, kan kommandere en bedre pris og bygge et sterkt merkevare omdømme.

Sentrale hensyn for å velge en AAC -blokkeringslinje

Kapasitet: Matchende produksjon til markedets etterspørsel

Automatiseringsnivå: Balanseringskostnader og effektivitet

Teknolog: Siste fremskritt innen AAC -blokkeringsproduksjon

Leverandørens omdømme: Velge pålitelige utstyrsprodusenter

Kvalitetskontroll i AAC -blokkeringsproduksjon

| Kvalitetskontrollstadiet | Nøkkeltester / poeng | Formål / fokus | Vanlige problemer og forebygging |

|---|---|---|---|

| Råstoffinspeksjon | Finhet av silikasand, kalkens renhet, sementkvalitet | Forsikre deg om at råvarer oppfyller spesifikasjoner | Substandardmaterialer kan forårsake ujevn styrke eller tetthet, og påvirke sluttproduktkvaliteten |

| Dimensjonal nøyaktighet | Mål lengde, bredde, høyde (± 1,5 mm) | Sikre riktig passform i konstruksjonen og redusere mørtelbruk | Dårlig kalibrerte kuttemaskiner eller ujevn "grønn kake" utvidelse |

| Trykkstyrke | Test belastningsbærende kapasitet i en kompresjonsmaskin | Forsikre deg om sikkerhet for bærende eller ikke-bærende vegger | Feil råstoffforhold eller ustabile autoklaveringsforhold |

| Tørr tetthet | Vanligvis 400–800 kg/m³ | Evaluere lette og isolasjonsegenskaper | Inkonsekvente blandingsforhold eller ujevn autoklavtemperatur/trykk |

| Termisk konduktivitet | Mål varmeoverføringsmotstand | Vurdere isolasjonsytelse | Materiale uoverensstemmelser eller feil autoklavering |

| Tørkekrymping | Mål krymping etter tørking | Forhindre veggsprekker | Feil blanding, skjæring eller herding |

| Vannabsorpsjon | Mål vannopptak | Sikre ytelse og holdbarhet | Høy absorpsjon reduserer langvarig holdbarhet |

| Ferdig produkttesting | Eksempelstesting av alle nøkkelegenskaper per batch | Registrer data og analyser trender | Forsømmelse av testing kan forsinke deteksjonen |

Konklusjon

AAC -blokkindustrien er på en vei med kontinuerlig innovasjon, drevet av det globale presset for bærekraft, og øker etterspørselen etter rimelige boliger og raske teknologiske fremskritt. Disse trendene omformer hvordan AAC-blokker produseres og brukes, og lover en mer effektiv og miljøvennlig fremtid for byggesektoren.

Teknologiske fremskritt: Automasjon og AI

Avansert automatisering og robotikk: Selv om automatisering allerede er et sentralt trekk ved moderne AAC -planter, vil neste generasjon se mer sofistikert robotikk. Roboter vil utføre et bredere spekter av oppgaver, fra presis materialhåndtering og stabling til kompleks emballasje og kvalitetsinspeksjon. Dette reduserer menneskelig feil, øker produksjonshastigheten og forbedrer sikkerheten.

AI-drevet kvalitetskontroll: AI og maskinlæring vil revolusjonere kvalitetskontroll. . AI-drevne systemer med høyoppløselige kameraer og sensorer vil kunne oppdage selv de minste feil på blokker når de beveger seg nedover produksjonslinjen. Dette gir mulighet for justeringer i sanntid av prosessen, sikrer jevn kvalitet og minimerer avfall.

Forutsigbart vedlikehold: I stedet for å følge en fast vedlikeholdsplan, vil AI og dataanalyse muliggjøre prediktivt vedlikehold. Sensorer på utstyr vil overvåke ytelsen og forutsi når en komponent sannsynligvis vil mislykkes, noe som gir mulighet for proaktivt vedlikehold før en kostbar sammenbrudd oppstår.

Bærekraftig praksis: Innovasjoner i miljøvennlig produksjon

Avfallsmateriale som råstoff: Forskning pågår for å øke bruken av resirkulerte materialer og industrielle biprodukter. Bruken av flyveaske er allerede vanlig, men fremtidige innovasjoner kan omfatte å inkorporere andre avfallsstrømmer som knust glass eller visse typer plast for å lage hybridmaterialer som både er miljøvennlige og høypresterende.

Lavere energiforbruk: Fremtidige planter vil fokusere på å optimalisere energibruk, spesielt i den energiintensive autoklaveringsprosessen. Innovasjoner innen kjønnsteknologi og avfallsvarmeutvinningssystemer vil være kritiske for å redusere fabrikkens samlede energibehov.

Karbon nøytral produksjon: Det endelige målet for industrien er å oppnå karbonnøytral produksjon. Dette kan innebære å bruke fornybare energikilder for å drive planten, sekvesterende karbonutslipp og utvikle nye oppskrifter som bruker bindemidler med lavere karbon.