Utviklingen av AAC blokk produksjonslinje representerer en kritisk utvikling innen moderne byggematerialeproduksjon. Sentrert på automasjon, energieffektivitet og bærekraftige byggematerialer, forvandler dette systemet vanlige råmaterialer til lette, høyytelsesblokker som passer for ulike arkitektoniske bruksområder.

Forstå AAC Block Produksjonslinje

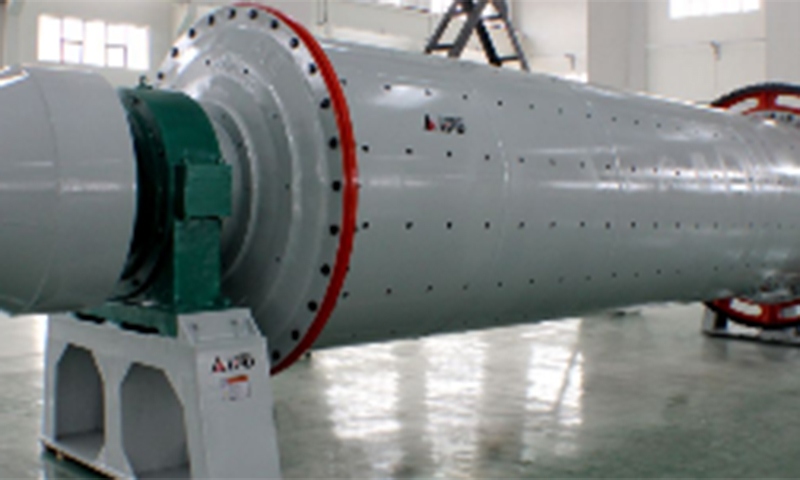

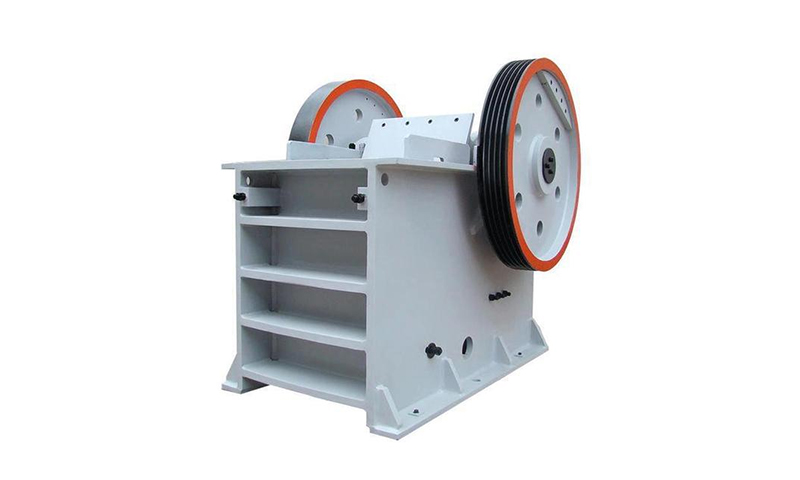

En AAC-blokkproduksjonslinje refererer til et fullt integrert produksjonssystem designet for å produsere autoklaverte luftbetongblokker. Prosessen involverer batching, blanding, helling, forherding, kutting, autoklavering og pakking. Hver fase koordineres gjennom automatisering for å sikre konsistens og dimensjonsnøyaktighet. I motsetning til tradisjonell betongproduksjon, bruker AAC-blokkfremstillingsmaskinen en unik kombinasjon av kalk, sement, flyveaske, aluminiumspulver og vann for å danne luftbetong gjennom en kontrollert kjemisk reaksjon.

Denne linjen er ikke bare et sett med maskiner, men en systematisk prosess optimalisert for energisparing og materialeffektivitet. Integreringen av sensorer og programmerbare logiske kontrollere (PLS) tillater kontinuerlig overvåking og automatisk justering under hver produksjonsfase. Resultatet er et pålitelig, høyeffektivt AAC-blokkproduksjonsanlegg som er i stand til å opprettholde ensartet blokktetthet, form og styrke på tvers av partier.

Kjernefunksjonen: automatiseringssystem og dets innvirkning

Automatisering er den definerende egenskapen til et moderne AAC-anlegg. Det reduserer menneskelige feil, øker produksjonsstabiliteten og minimerer avfall. Fra materialhåndtering til herding, den helautomatiske AAC-blokkproduksjonslinjen sikrer at hvert trinn oppfyller kvalitetsparametere med minimal manuell intervensjon.

I tradisjonell blokkproduksjon oppstår ofte inkonsekvenser på grunn av variasjoner i blandingsforhold og herdetider. Automatisering løser dette ved å digitalisere kontroll over råvareinngang, reaksjonstid og temperaturstyring. Videre oppdager automatiske tilbakemeldingssystemer avvik og korrigerer dem i sanntid.

Automatiseringsprosessen øker effektiviteten i flere dimensjoner:

Presisjon: Nøyaktig måling av kalk, sement og flyveaske forhindrer materialubalanse.

Tidsoptimalisering: Kontinuerlig produksjon minimerer tomgangstid og akselererer utgangssykluser.

Energieffektivitet: Automatiserte systemer justerer temperatur og trykk i autoklaven, og reduserer unødvendig energibruk.

Kvalitetskonsistens: Ensartet lufting og herding garanterer standardisert tetthet og trykkfasthet.

Oversikt over produksjonsprosessen

For bedre å forstå automatiseringslogikken, illustrerer følgende tabell nøkkelstadiene i AAC-blokkproduksjonsprosessen og deres respektive kontrollmekanismer i et automatisert oppsett:

| Scene | Prosessbeskrivelse | Automatiseringsfunksjon | Utfall |

|---|---|---|---|

| Råvareforberedelse | Kalk, sement og flyveaske målt og blandet | Automatisert doserings- og fôringssystem | Nøyaktig blandingsforhold |

| Blanding av slurry | Aluminiumspulver og vann introdusert | Digitalisert miksehastighet og tidskontroll | Stabil luftingsreaksjon |

| Helling og forherding | Oppslemming helles i former for ekspansjon | Temperatur- og fuktighetssensorer | Ensartet blokkutvidelse |

| Kutting | Halvfast masse kuttet i standardstørrelser | PLS-styrt skjæreramme | Nøyaktig blokkdimensjon |

| Autoklavering | Blokker herdet under damptrykk | Trykk- og tidsstyringsenhet | Forbedret styrke og holdbarhet |

| Emballasje | Ferdige blokker stablet og pakket | Robotisk håndteringssystem | Effektiv logistikkberedskap |

Hvert av disse trinnene er optimalisert for produktivitet. Synkroniseringen mellom mekanisk bevegelse og digital kontroll sikrer driftsstabilitet. Slik presisjon reduserer energitap og materialsvinn, og forbedrer bærekraftsprofilen til AAC-blokkproduksjonsanlegget.

Miljømessige og økonomiske fordeler

AAC-blokkproduksjonslinjen bidrar til miljøvern og kostnadsreduksjon samtidig. Produksjonsprosessen genererer minimalt med avfall, og restmaterialer kan resirkuleres tilbake til blandingen. Den autoklaverte luftbetongblokkmaskinen bruker mindre energi per produktenhet sammenlignet med tradisjonelle brent murstein, noe som gjør den til et foretrukket valg for lavkarbonkonstruksjon.

I tillegg reduserer den lette naturen til AAC-blokker transportkostnader og strukturell belastning i bygninger. Automatiseringssystemet bidrar ytterligere til bærekraft ved å redusere arbeidsavhengigheten og sikre energieffektive driftssykluser. Denne synergien mellom miljøytelse og automatisering posisjonerer AAC-blokkproduksjonslinjen som en fremtidsrettet investering for byggematerialeprodusenter.

Teknologisk integrasjon og intelligent kontroll

Avansert AAC-blokkproduksjonsutstyr inneholder nå smarte produksjonsteknologier. Intelligente sensorer overvåker produksjonsdata i sanntid, noe som muliggjør prediktivt vedlikehold og prosessoptimalisering. Bruken av industrielle Internet of Things (IIoT)-systemer tillater fjernovervåking og dataanalyse, og sikrer at AAC-anlegget opererer på parametere.

Spesielt de automatiserte kutte- og autoklaveringsseksjonene drar stor nytte av denne integrasjonen. Maskinlæringsalgoritmer kan forutsi blokkekspansjonshastigheter og justere formvolumet tilsvarende, og minimere defekte produkter. Tilsvarende analyseres temperatur- og trykkkurver i autoklaven kontinuerlig for å opprettholde herdekonsistensen. Slik intelligent automatisering hever den generelle kvalitetsstandarden til AAC-blokkproduksjonsanlegget.

Produksjonseffektivitet og kvalitetskontroll

Kvalitetskontroll i AAC-blokkproduksjon avhenger av nøyaktigheten til automatisering. Det digitale overvåkingssystemet sikrer jevn tetthet og trykkstyrke på tvers av alle produkter. Ved å redusere variasjoner i råstoffmating og reaksjonstidspunkt, minimerer den helautomatiske AAC-blokkproduksjonslinjen avslag og øker produksjonshastigheten.

For å opprettholde konsistent kvalitet, bruker systemet lukket sløyfekontroll i alle trinn. Sensorene oppdager uregelmessigheter i slurryviskositet, gassutvikling eller kuttetoleranse og justerer automatisk relevante parametere. Dette kontrollnivået lar produsenter produsere blokker som konsekvent oppfyller internasjonale byggestandarder.

Komparativ fordel fremfor tradisjonelle systemer

Sammenlignet med konvensjonell betongblokkproduksjon tilbyr det automatiserte AAC-anlegget en høyere grad av effektivitet og bærekraft. Produksjonslinjen for lett betongblokk reduserer ikke bare produksjonskostnadene, men forbedrer også konstruksjonsytelsen.

De komparative fordelene kan oppsummeres som følger:

| Aspekt | Tradisjonell blokklinje | AAC Block Production Line |

|---|---|---|

| Energibruk | Høy (ovnsbasert herding) | Lavt (dampautoklaveringssystem) |

| Materialeffektivitet | Moderat | Høy, på grunn av automatiseringskontroll |

| Arbeidskrav | Høy manuell involvering | Minimalt på grunn av automatisering |

| Blokkvekt | Tung | Lett, enkel håndtering |

| Miljøpåvirkning | Høyt CO₂-utslipp | Lave utslipp og resirkulerbare materialer |

Fremtidsutsikter for AAC Block Production

Det globale skiftet mot bærekraftig konstruksjonspraksis fortsetter å øke etterspørselen etter AAC-blokkproduksjonslinjer. Fremtidige systemer forventes å integrere mer digital intelligens, øke presisjonen og redusere driftskostnadene ytterligere. Utviklinger innen prosessautomatisering, som sanntidsdefektdeteksjon og adaptive kontrollalgoritmer, vil gjøre AAC-anlegg mer autonome og ressurseffektive.

I tillegg vil modulære AAC-blokkfremstillingsmaskinsystemer sannsynligvis dominere markedet, og tillate skalerbare produksjonsoppsett skreddersydd til forskjellige prosjektstørrelser. Bruken av fornybar energi for autoklavering og smarte logistikkløsninger vil ytterligere justere AAC-blokkproduksjonen med den grønne produksjonsbevegelsen.

Konklusjon

AAC-blokkproduksjonslinjen, definert av dets automatiserte produksjonssystem, markerer en ny æra i byggematerialeindustrien. Ved å kombinere presisjon, effektivitet og miljøansvar, etablerer det et bærekraftig grunnlag for moderne konstruksjon. Dens automatiseringsdrevne fordeler – fra ressursstyring til kvalitetssikring – posisjonerer den som en viktig løsning for høyeffektiv produksjon med lav effekt.